Sun

Chemical

Optimeret tørreproces

UDGANGSPUNKT

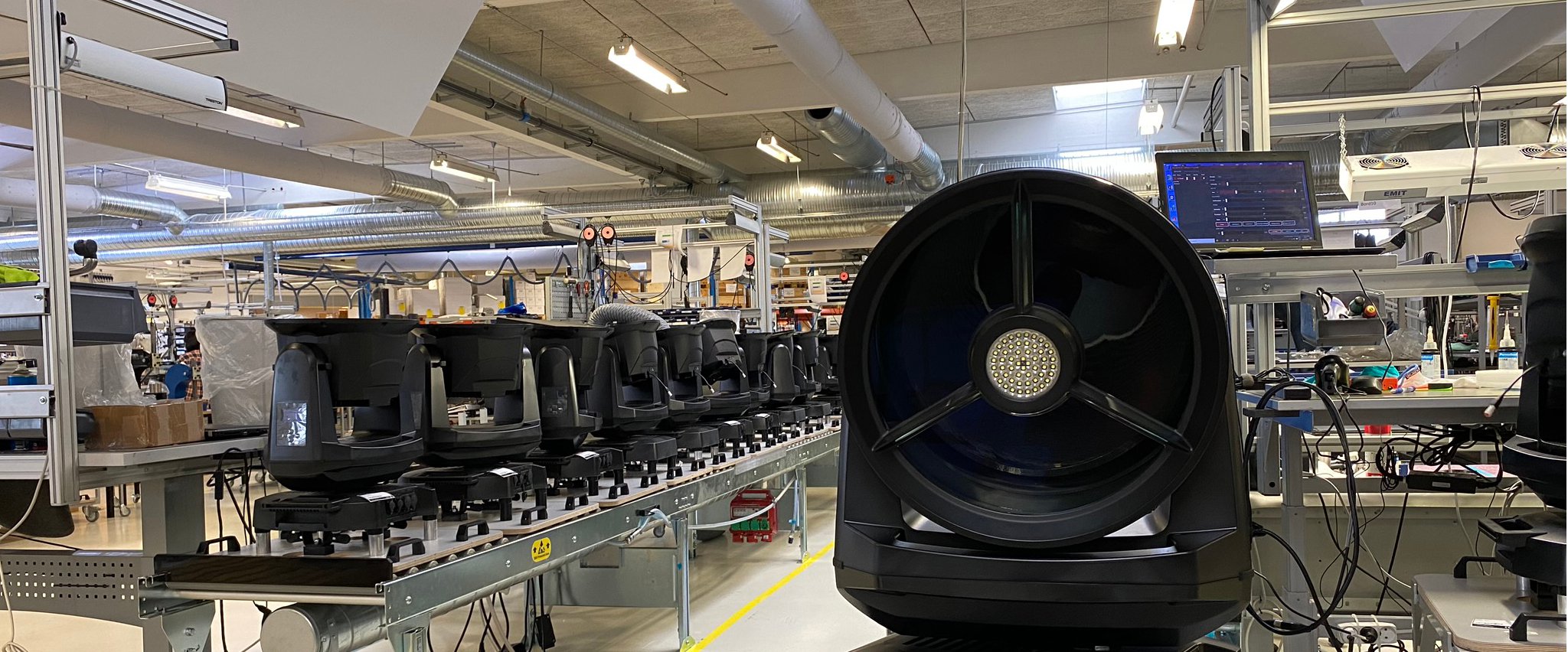

Sun Chemical er en stor international koncern. I Køge producerer man Butylatcetat- og vandbaseret trykfarve og farvegranulat.

Farvegranulatet skal tørre i en proces, der tager 20-48 timer, før farvegranulatet kan sælges til kunderne.

UDFORDRING

Sun Chemical har en tørreproces, som både varmer og køler luften, mens den cirkulerer i et lukket kredsløb.

Processen har haft en fast varighed, baseret på erfaringer og worst case-scenarios.

Anlægget har brugt meget energi, men hidtil har det ikke været muligt at vurdere, om det kunne ændres.

Vi har længe ønsket os at spare energi i tørreprocessen, og jeg har haft andre rådgivere på, uden at det er lykkedes at finde en metode og afdække potentialet. I samarbejde med EnergySolution fik vi lavet de rigtige målinger, som hurtigt viste et stort potentiale for at optimere driften på anlægget og spare på energien.Vi er blevet mere bæredygtige, og vi kan se frem til en sekscifret årlig besparelse og en tilbagebetalingstid på under et år.

PROJEKTET

Ud fra devisen: ’det man måler, kan man gøre noget ved’ har vi lavet analyser, der viser, at tørretiden kan reduceres med op til 60 pct. Samtidig kan anlæggets varmeflade og køleflade reguleres, så de arbejder mere effektivt sammen. På den måde kan der opnås en energibesparelse på i alt 76 pct.

Det har givet Sun Chemical en årlig besparelse på el- og gasregningen på godt 400.000 kr. og en årlig CO2-reduktion på over 300 ton.

Ved at installere følere på anlægget kan kølingen og varmen reguleres effektivt, og processen kan frem over køre automatisk og stoppe, når farvegranulatet er tilstrækkelig tørt. Processen bliver ikke længere forlænget og fordyret, fordi der skal tages højde for det værst tænkelige scenarie og en ekstra fejlmargin.

Den lille investering i analyser, følere og programmering af anlægget giver projektet en tilbagebetalingstid på kun 8,5 måned. Og med det reducerede tidsforbrug, har Sun Chemical nu mulighed for at øge sin tørre-kapacitet med op til 57 pct.

De nye følere har i øvrigt vist, at den dampventil, som regulerer varmefladen, er defekt og ikke lukker tæt. Når den bliver repareret, giver det Sun Chemical en bonus-besparelse på gas til damproduktionen.

DET FIK SUN CHEMICAL

- En hurtigere og billigere tørreproces med en stor besparelse på el- og gasregningen og en stor reduktion af CO2-udledningen

- En mere bæredygtig produktion, der kan få kunderne til at lytte, og som kan gøre medarbejderne stolte

- Årlig besparelse på 423.000 kr

- Årlig energibesparelse på 1,4 GWh, svarende til 76 pct. på anlægget

- Årlig CO2-reduktion på 318 ton

- Mulighed for at reducere tidsforbrug til tørring: 50-60 pct.

- Mulighed for at øge kapaciteten på anlægget med 57 pct.

- Tilbagebetalingstid på 0,71 år

Oplever I lignende problemstillinger?

Ønsker I også at spare på energien, er I mere end velkommen til at kontakte os for en uforpligtende snak om lige netop jeres behov. Vi tilbyder alt fra generel rådgivning ift. energi- og procesoptimeringer til 360°-projekter.

Mød vores hold af rådgivere

Har du mod på mere? Se vores relaterede emner og cases.

Gå på opdagelse i vores inspirationsunivers.